王月华 蒋睿 刘子科 何龙 翁智财 谢永江 胡建伟

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081;2.高速铁路轨道技术国家重点实验室,北京100081

摘要: 对单掺硅灰、超细矿粉、粉煤灰微珠的水泥砂浆分别在20、40、60、80℃的蒸养箱中进行早期养护,测试不同龄期试件的强度。参考比强度法计算单位用量掺和料的强度贡献比,评价各种掺和料在不同养护温度下的强度贡献差异。结果表明:早期养护温度较高有助于提升早期强度,但后期强度增幅减小,总体上20℃养护温度下试件后期强度略高;对于掺硅灰的试件,硅灰的早期抗压强度贡献比随养护温度升高先增大后减小,早期养护温度以40℃为宜;对于掺超细矿粉的试件,早期养护温度以40~60℃为宜,推荐掺量为10%~15%;对于掺粉煤灰微珠的试件,粉煤灰微珠的强度贡献比与其掺量密切相关,早期在60~80℃养护有助于激发其反应活性,其掺量较高时对长龄期试件的强度贡献较大。

关键词:工程材料; 强度贡献; 试验研究; 超细矿物掺和料; 早期养护温度;

由于预应力张拉、模具周转等需求混凝土制品须具备较高的早期强度,故在其生产过程中多采用蒸汽养护。硅灰、矿粉、粉煤灰等工业副产品,最初因环保需求而消纳在建筑材料中,如今已成为高性能混凝土必不可少的重要组分,对改善混凝土的工作性能、力学性能与耐久性发挥着积极作用。在新拌水泥混凝土中矿物掺和料的微填充效应、形貌效应、比重效应及分散效应可起到增塑减水作用[1],其火山灰效应则改善了混凝土中水泥石与集料之间的界面强度,降低了孔隙率,并使孔细化,同时生成更多C-S-H凝胶,提高了混凝土抗氯离子渗透能力[2]。超细磨粉煤灰、矿粉、硅灰三种掺和料中硅灰对水泥浆体密实性的改善效果最好[3]。粉煤灰、矿粉等在3 d前对混凝土抗压强度的贡献很小,但3 d后抗压强度增长速率加快,有利于提升耐久性[4]。

除材料自身的物理化学特性外,养护条件对混凝土强度的发展同样有着重要影响[5-6]。常压90℃蒸汽养护条件下各种矿物掺和料的活性得以提高,水化反应更加复杂,矿粉参与水化的程度高于粉煤灰[7]。对于粉煤灰、矿粉掺量均为50%的水泥砂浆,热水转空气的养护方式可明显改善砂浆的抗压强度、吸水率与孔隙率[8]。

尽管相关研究已取得许多成果,但对水泥基体系试件在不同龄期的强度发展缺乏系统研究,且对单位用量掺和料的强度贡献尚无定量评价。为此,本文对掺有硅灰、超细矿粉、粉煤灰微珠的水泥砂浆分别在不同温度条件下进行早期养护,测试不同龄期试件强度,计算单位用量掺和料的强度贡献比,评价各材料在不同养护温度下的强度贡献差异,为混凝土养护条件的合理选择、配合比的科学设计以及超细矿物掺和料的高质化利用提供参考。

1 试验概况

1.1 原材料

水泥为海螺P·II 52.5级水泥(cement,C)。骨料为标准砂。超细矿物掺和料(简称掺和料)为北京江汉科技有限公司提供的硅灰(silica fume,SF)、山东盛世高铁工程材料有限公司提供的超细矿粉(ultra-fine slag powder,US)、深圳道特科技有限公司提供的粉煤灰微珠(fly ash microsphere,FM)。粉体材料的物理化学性能见表1,C、US、FM的粒径分布见图1。

表2 试验配合比 g

1.3 养护方式

分别将各试件在20、40、60、80℃的蒸养箱中养护16 h后,移入标准养护室(温度(20±2)℃,相对湿度不低于95%)中养护至7、28、56 d。蒸养箱升温、降温速率不大于15℃/h。测试各系列试件在8、16 h和7、28、56 d的抗压强度与抗折强度。20℃条件下养护8 h试件强度过低,故强度测试从16 h开始。

1.4 测试和评价方法

参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,采用尺寸为160 mm(长)×40 mm(宽)×40 mm(高)的棱柱体试件进行强度测试。

蒲心诚教授[9]提出了水泥比强度的概念,即单位用量水泥熟料对水泥胶砂试件各龄期的强度贡献。本文借鉴该思路,以不加入掺和料的各龄期试件中单位用量水泥的强度贡献为基准,计算掺有掺和料的各系列试件中单位用量掺和料的强度贡献,并通过其与单位用量水泥的强度贡献之比,量化各掺和料在水泥胶砂试件中的火山灰活性大小。

采用基准试件强度计算单位用量水泥的强度贡献,计算公式为

![]()

其中:Kc,t,a为早期养护温度t、养护龄期a的基准试件单位用量水泥的强度贡献,MPa;Rc,t,a为基准试件强度,MPa。

单位用量掺和料的强度贡献的计算公式为

![]()

其中:Ks,t,a为早期养护温度t、养护龄期a的试件中单位用量掺和料的强度贡献,MPa;Rs,t,a为掺有掺和料的试件强度,MPa;mc为该体系中水泥用量占胶凝材料总量的比例,%;ms为掺和料用量占胶凝材料总量的比例,%。

单位用量掺和料强度贡献与基准试件中单位用量水泥的强度贡献之比Ns,t,a为

![]()

2 试验结果与分析

2.1 不同养护温度下各体系试件强度试验结果

各体系试件抗压强度试验结果见表3。可以看出:①早期养护温度越高抗压强度越高,但后期增幅降低。56 d时早期采用较低温度养护的试件抗压强度高于采用较高温度养护的试件。②对于SF系列,掺量由3%提高至5%时,尽管采用40℃养护试件的早期抗压强度略有降低,整体而言,不同养护温度下掺5%SF试件抗压强度较高。③对于US系列,尽管早期养护温度不同,但28 d与56 d试件的抗压强度总体上均随US掺量增大而增大,除20℃养护试件外其他试件抗压强度基本上高于未添加掺和料的基准组试件。④对于FM系列,早期养护温度为20、40℃时,16 h、7 d龄期试件的抗压强度大致上随FM掺量增大而降低;早期养护温度为60℃时,仅8 h试件的抗压强度随FM掺量增大而降低;早期养护温度升至80℃时FM的活性得到较好发挥,不同龄期试件的抗压强度均随FM掺量的增大而提高。

表3 各体系试件抗压强度试验结果

各体系试件抗折强度试验结果见表4。可以看出:①早期养护温度越高早期抗折强度越高,随着龄期增长,抗折强度增幅逐渐减小。②不同养护温度下添加掺和料试件的抗折强度整体上高于同条件养护的未添加掺和料的基准试件,表明掺和料的加入有利于抗折强度的发展,该增强效果因掺和料种类与掺量的不同而存在差异。③对于SF系列,不同早期养护温度下各龄期掺量5%试件的抗折强度总体上高于掺量3%的试件。对于US系列,在不同养护下试件抗折强度基本上随US掺量增大而增大。对于FM系列,早期养护温度在20、40℃时,试件早期抗折强度随FM掺量增大而降低,早期养护温度升至80℃时16 h及以上龄期试件的抗折强度总体上随着FM掺量增大而提高。不仅如此,早期采用80℃养护后,US与FM掺量15%及以上试件的56 d抗折强度高于同条件养护的掺SF试件。

表4 各体系试件抗折强度试验结果

2.2 养护温度对SF强度贡献比的影响

根据式(1)—式(3)计算得到单位用量掺和料的强度贡献比。不同龄期SF系列试件中SF的强度贡献比随早期养护温度变化曲线见图2。

图2 不同龄期试件中SF强度贡献比随早期养护温度变化曲线

由图2(a)可知:①早期养护温度升高,不同龄期试件中SF的抗压强度贡献比大致上先增大后减小。以16 h龄期时掺量3%的试件为例,在20℃时,试件中SF的抗压强度贡献比为1.48,这种增强作用主要来自SF的密实填充效应;养护温度升至40℃时,试件中SF的抗压强度贡献比提高至4.77,SF的反应活性开始发挥;养护温度升至60℃时,试件中SF的抗压强度贡献比进一步提高至4.96,但养护温度升至80℃时,SF抗压强度贡献比反而下降,这可能是由于过高的早期养护温度下胶凝材料反应速度过快,结构密实度下降。②8 h龄期掺量由3%提高到5%时,40℃和60℃养护温度下试件中SF的抗压强度贡献比显著降低;7 d龄期掺量5%的试件中SF的抗压强度贡献比基本上高于掺量3%时。此外,早期养护温度若采用80℃,不同龄期掺量5%的试件中SF的抗压强度贡献比高于掺量3%时。③整体而言,适宜的养护温度有助于激发SF的活性,综合考虑不同龄期试件中SF的抗压强度贡献比,SF系列的早期养护温度以40℃为佳。

2.3 养护温度对US强度贡献比的影响

不同龄期US系列试件中US的强度贡献比随早期养护温度变化曲线见图3。

图3 不同龄期试件中US强度贡献比随早期养护温度变化曲线

由图3(a)可知:①与SF系列试件类似,随着早期养护温度升高,不同龄期试件中US的抗压强度贡献比大致上先增大后减小。对于8、16 h早龄期,早期养护温度为60℃时试件中US的抗压强度贡献比较高,而对于7、28、56 d中长龄期,早期养护温度为40℃时试件中US的抗压强度贡献比较高。②早期养护温度相同,8、16 h早龄期试件中US的抗压强度贡献比均随掺量的提高而降低,而7、28、56 d中长龄期试件中US的抗压强度贡献比均随掺量的提高先增大后减小,整体上掺量10%的试件中US抗压强度贡献比较高。③综合考虑不同龄期试件中US抗压强度贡献比的差异,建议US系列试件的早期养护温度在40~60℃为宜。

由图3(b)可知:①不同早期养护温度下除8 h外各龄期试件中US的抗折强度贡献比随早期养护温度变化曲线总体上较为平缓,且在不同掺量试件中US的抗折强度贡献比差异较小。②对于8 h龄期试件,当早期养护温度由40℃升高至60℃时,不同掺量试件中US抗折强度贡献比最大增幅高达360%,表明60℃时US的反应活性已较好发挥。但当早期养护温度进一步升高至80℃时,试件中US的抗折强度贡献比降低。③考虑US在早龄期试件中的活性,及其在较长龄期试件中的抗折强度贡献比,US系列的早期养护温度在40~60℃为宜,US推荐掺量为10%~15%。

2.4 养护温度对FM强度贡献比的影响

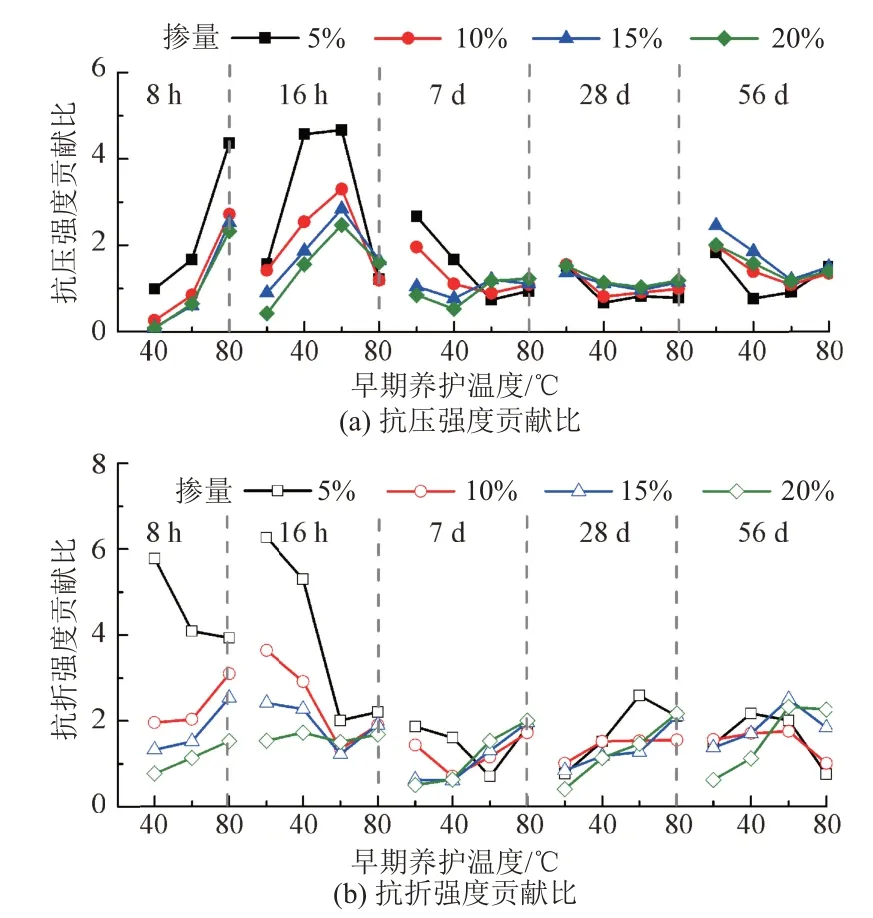

不同龄期FM系列试件中FM的强度贡献比随早期养护温度变化曲线见图4。

图4 不同龄期试件中FM强度贡献比随早期养护温度变化曲线

由图4(a)可知:①对于8 h龄期试件,当早期养护温度由60℃升高至80℃时,FM的抗压强度贡献比显著增大;而对于16 h龄期试件,早期采用60℃养护的FM的抗压强度贡献比较高。②在8、16 h早龄期,同一早期养护温度下试件中FM的抗压强度贡献比随掺量的增大而减小,掺量5%的试件中FM的抗压强度贡献比较高。这可能是由于在早期FM的物理效应占主导,其良好的颗粒形貌效应与级配效应改善了基体的匀质性与密实度。随着龄期的增长,至28、56 d长龄期时试件中FM的抗压强度贡献比因掺量不同而产生的差异明显缩小,掺量15%的试件中FM的抗压强度贡献比较高。

由图4(b)可知:①随着早期养护温度升高,8 h龄期时掺量5%试件中FM的抗折强度贡献比有所降低,但仍维持在较高水平,掺量10%、15%与20%试件中FM的抗折强度贡献比则逐渐增大;16 h龄期时试件中FM的抗折强度贡献比先明显减小而后略有增大,表明采用60~80℃养护有助于激发FM的反应活性。②8、16 h早龄期时试件中FM的抗折强度贡献比的变化幅度与其掺量密切相关,FM掺量越高,试件中FM的抗折强度贡献比越低。随着龄期的增长,因掺量不同引起的FM抗折强度贡献比差异明显缩小。从56 d龄期看,掺量15%、20%的试件中FM的抗折强度贡献比较高。

3 结论

1)早期养护温度越高,各系列试件的抗压强度与抗折强度越高,但后续增幅减小。总体上早期养护温度为20℃的试件长龄期强度略高。

2)SF的早期抗压强度贡献比随养护温度升高先增大而后减小。综合考虑不同龄期试件中SF的强度贡献比,SF系列的早期养护温度以40℃为宜。

3)根据不同掺量各龄期试件中US的强度贡献比差异,US系列的早期养护温度在40~60℃为宜,且US推荐掺量为10%~15%。

4)FM的早期强度贡献比与其掺量密切相关。FM系列在60~80℃养护有助于激发FM的反应活性。